Fluxo da Ordem de Produção: Cadastro, Controle de Status e Monitoramento

Uma Ordem de Produção (OP) é um documento que detalha todas as informações necessárias para iniciar a produção de um produto. Ela especifica o que, quando e como um produto deve ser fabricado, incluindo detalhes sobre matérias-primas, máquinas, recursos humanos e prazos. A OP é um elemento crucial para o planejamento e controle da produção, garantindo que a fabricação seja organizada, eficiente e que os produtos sejam entregues no prazo e com a qualidade esperada.

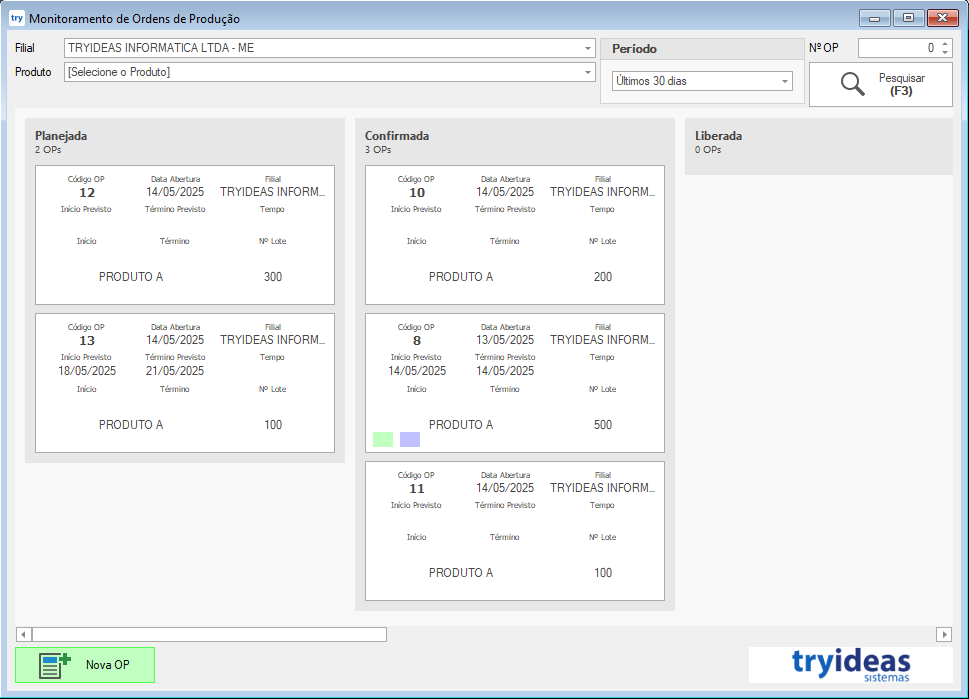

Para acessar o controle de OP, no menu superior localize Estoque > Ordem de Produção > Monitoramento de Ordens de Produção.

Abertura de uma Ordem de Produção (OP)

A abertura de uma OP marca o início do processo produtivo dentro do sistema. Esse procedimento é realizado por meio da opção "Nova OP", acessível pelo botão localizado no canto inferior esquerdo da tela de monitoramento.

Durante a criação da OP, o usuário deverá informar dados essenciais, como:

-

Produto a ser produzido

-

Quantidade desejada

-

Data prevista de início e término

-

O Lote que será reprocessado, se for o caso

-

Recursos ou insumos envolvidos

- Observações e/ou instruções a serem seguidas, ou observadas durante o processo

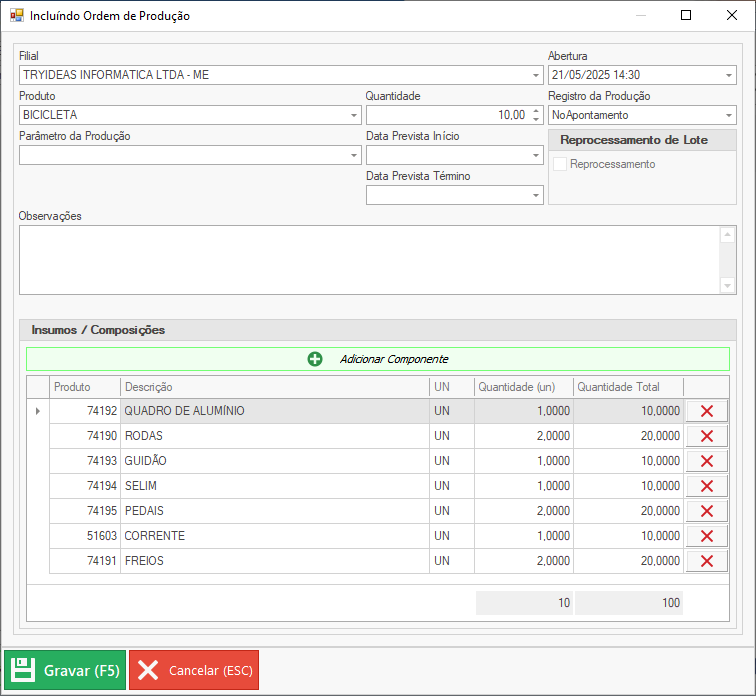

Para exemplificar, vamos considerar a produção de uma bicicleta. Ao iniciar a abertura da OP, o usuário deve selecionar o produto "Bicicleta" e preencher as seguintes informações:

-

Quantidade a ser produzida: Exemplo: 10 unidades

- Registro da Produção: indica em que momento o registro da Produção deverá ser lançado no estoque, ao realizar o Apontamento ou na Embalagem/Envase.

- Parâmetro da Produção: esta opção é opcional, se não for marcada, será considerada a primeira configuração cadastrada. Deverá ser selecionada caso possua mais configurações e precise realizar uma movimentação específica, como a produção de insumos por exemplo.

-

Data prevista de início e término da produção

- Observações adicionais (caso necessário)

Caso selecionado um Produto que controle Lotes, novos campos serão exibidos, para definir o tipo de Controle de Lote. É possível gerar o Lote do Produto pela Ordem de Produção (lote único por OP), pelo Apontamento (um lote para cada apontamento) ou Envase (um lote por envase/embalagem).

Além dessas informações, o sistema também considera a composição do produto, ou seja, a lista de materiais e componentes necessários para a fabricação. No caso da bicicleta, a composição básica pode incluir:

Após o preenchimento das informações e a confirmação do cadastro, a OP é registrada com o status "Planejada", aguardando posterior confirmação ou liberação para produção. Esse status inicial permite que a empresa organize e revise as ordens antes de colocá-las em execução.

Confirmação da OP

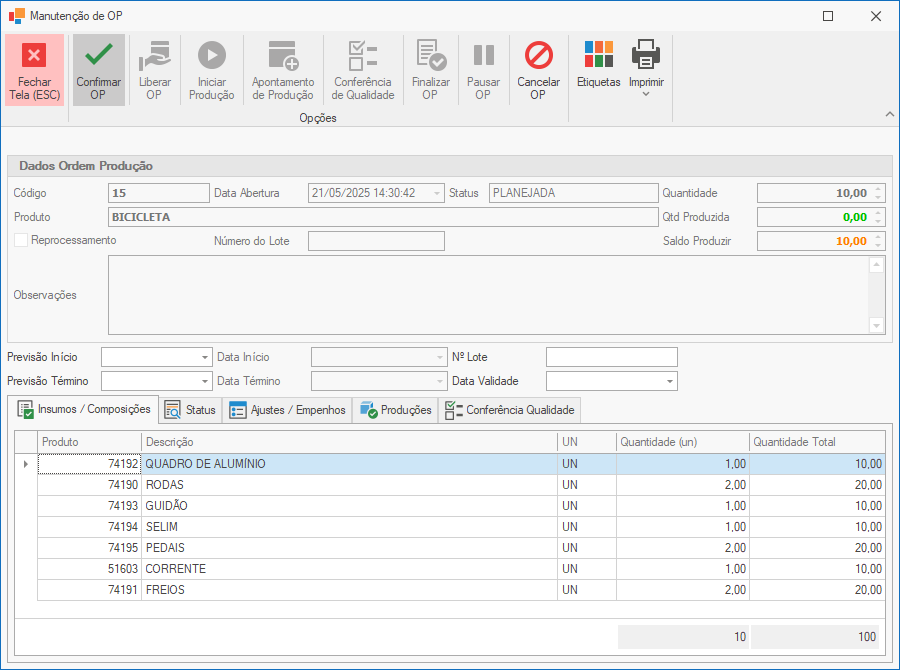

Após a criação da OP e sua inclusão com o status "Planejada", o próximo passo é a confirmação. Esse processo representa a validação interna da OP por parte dos responsáveis pela produção, garantindo que os dados estão corretos e que a produção pode ser organizada.

Durante a confirmação, o sistema não realiza alterações no estoque, mas a OP passa a ser considerada na programação da fábrica. Esse status indica que a ordem foi revisada e aprovada para o próximo estágio, mas ainda não está apta para iniciar a produção.

Na tela de Monitoramento de OPs, iremos clicar sobre a OP gerada anteriormente, e uma tela será aberta apresentando todas as informações, detalhes e histórico dessa Ordem de Produção. Clique na opção Confirmar OP, para seguirmos a próxima etapa.

Liberação da OP

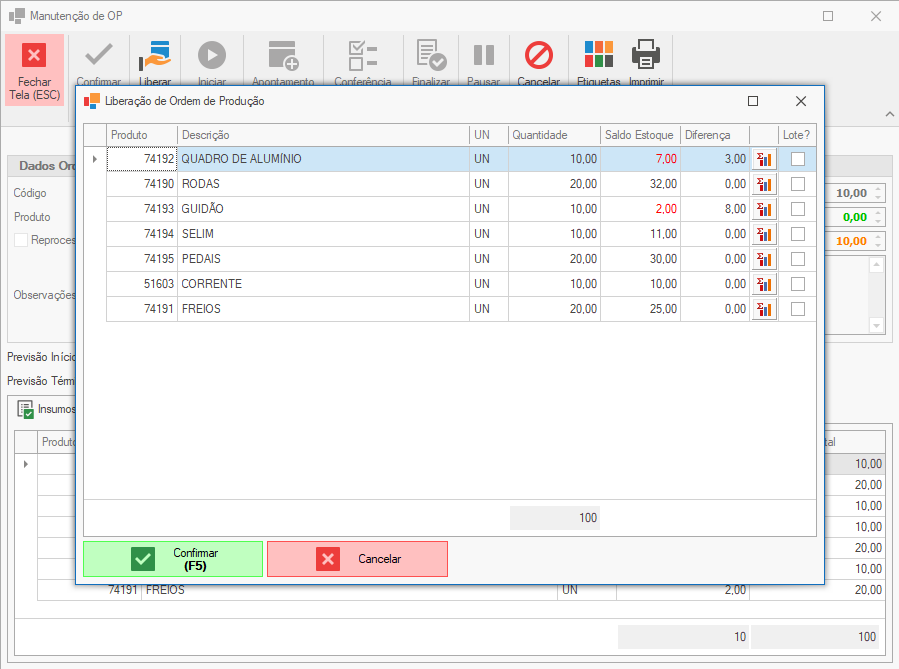

A etapa de liberação é crucial no processo produtivo, pois é nela que ocorre a verificação da disponibilidade de componentes no estoque.

📦 Verificação de Estoque

No momento da liberação, o sistema verifica se todos os itens da composição da OP (no caso da bicicleta, itens como quadro, rodas, guidão, freios etc.) possuem quantidade suficiente em estoque para atender à produção planejada.

🔒 Empenho de Materiais (Reserva)

Se os materiais estiverem disponíveis, o sistema realiza automaticamente o empenho das quantidades, ou seja:

-

Reserva os itens do estoque, impedindo que sejam utilizados por outras ordens ou movimentações;

-

Atualiza os saldos disponíveis, refletindo que os insumos estão comprometidos com aquela produção;

-

Garante rastreabilidade e controle dos recursos envolvidos na OP.

⚠️ Importante: Caso algum dos itens da composição não esteja disponível em estoque, a liberação será bloqueada e o sistema emitirá um aviso informando quais componentes estão em falta. Nesse caso, será necessário realizar a reposição do estoque.

Ao clicar na opção Liberar OP, a verificação de saldos dos componentes será realizada. Conforme a imagem abaixo, podemos observar que alguns dos itens não possuem saldo suficiente, exibindo o saldo na cor vermelha, e na coluna ao lado, demonstrando a quantidade necessária para realizar a produção.

Após a liberação e o empenho dos materiais, a OP está pronta para ser iniciada na produção, mudando seu status para "Liberada", visível na tela de monitoramento.

Itens que não controlam Estoque são ignorados da validação, ficando com a coluna Saldo Estoque com o valor zerado e uma cor cinza.

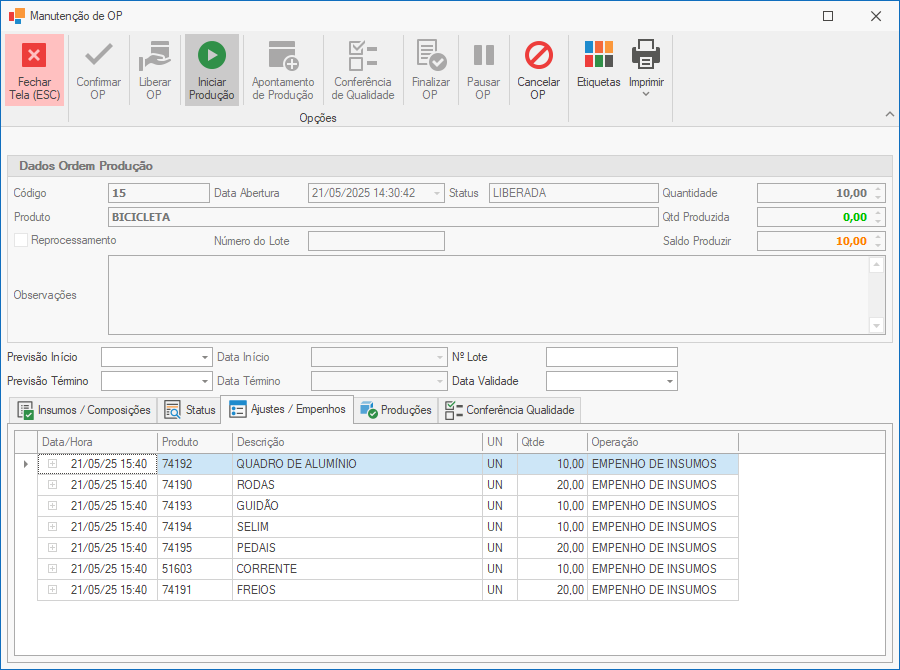

Início da Produção

Com a OP já liberada e os insumos devidamente empenhados, o próximo passo no processo é iniciar a produção propriamente dita. Essa ação marca o momento em que a ordem começa a ser executada no chão de fábrica.

📌 Como iniciar a produção

Na tela de Manutenção de OP, o operador deve clicar no botão "Iniciar Produção". Ao fazer isso:

-

O sistema registra automaticamente a data e hora de início da produção;

-

A OP altera o status INICIADA, indicando que a execução foi iniciada;

-

Essa informação fica registrada para fins de acompanhamento, controle de tempo e rastreabilidade da produção.

🎯 Objetivo desta etapa

O principal objetivo de registrar o início da produção é:

-

Dar visibilidade de que a OP está em andamento;

-

Permitir o controle preciso de tempos de produção;

-

Facilitar a identificação de possíveis gargalos ou atrasos na linha.

🛠️ Exemplo prático

No exemplo da OP para 10 bicicletas, ao clicar em "Iniciar Produção", o sistema irá registrar o horário exato da ação (por exemplo, 21/05/2025 às 15:50) como o início oficial da produção.

Isso serve também como base para calcular indicadores como tempo de produção, eficiência, e produtividade.

Apontamento de Produção

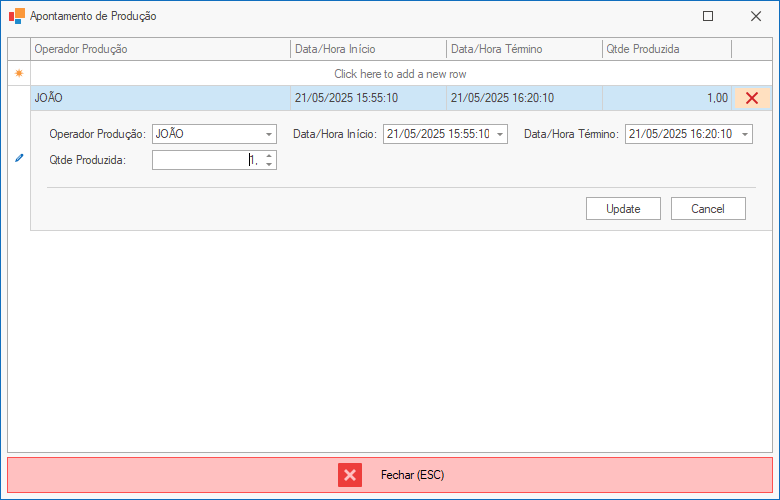

Após o início da produção, os operadores devem registrar as quantidades produzidas, parciais ou totais. Esse processo é feito através da tela de Apontamento de Produção, como ilustrado abaixo.

📋 O que é o apontamento?

O apontamento de produção é o registro formal da execução da OP. Ele inclui informações como:

-

Operador responsável pela produção

-

Data/Hora de Início

-

Data/Hora de Término

-

Quantidade produzida

- Nº do Lote e Validade (caso o item controle Lote e na OP tenha definido o controle pelo Apontamento)

- Nº Batelada ou sequencia da Produção (número sequencial para identificar cada produção da OP realizada)

Esses registros são fundamentais para o controle de produtividade, rastreabilidade e para o cálculo de indicadores de desempenho da produção (KPIs).

🧑🏭 Exemplo prático

Na tela apresentada:

-

O operador JOÃO iniciou a produção às 15:55 e finalizou às 16:20, no dia 21/05/2025.

-

Durante esse período, foi registrada a produção de 1 unidade do produto "BICICLETA".

A tela permite que múltiplos apontamentos sejam inseridos para uma mesma OP, possibilitando que diferentes operadores registrem produções em turnos distintos ou simultaneamente.

🛠 Funcionalidades

-

É possível editar os registros de produção, caso haja algum erro de apontamento;

-

A quantidade produzida é acumulada no campo “Qtd Produzida” da OP principal;

-

A OP continua em produção até que a quantidade total planejada seja atingida.

O Operador da Produção, é um cadastro de Parceiro normal, onde deve ser selecionada a opção "Técnico".

Se o Produto possui o Controle de Lotes habilitado, o padrão para geração está configurado, e na OP foi definido para realizar o controle pelo Apontamento, deixe o campo do Nº do Lote em branco, para que o sistema realize a geração automática na inclusão do apontamento.

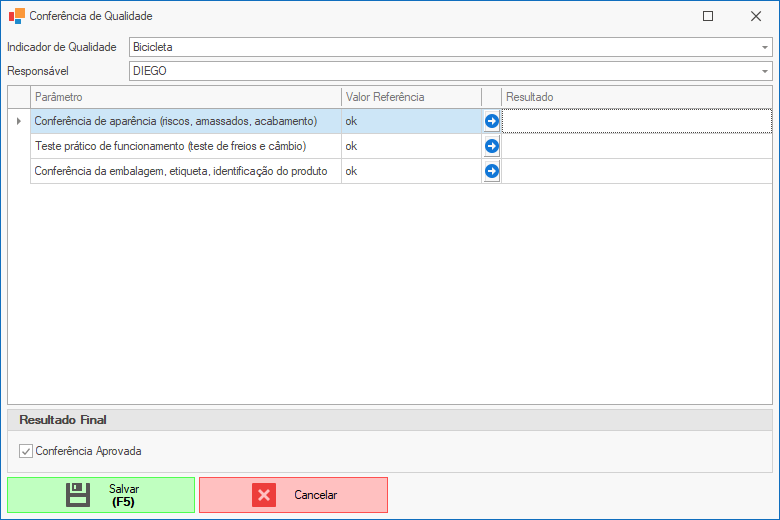

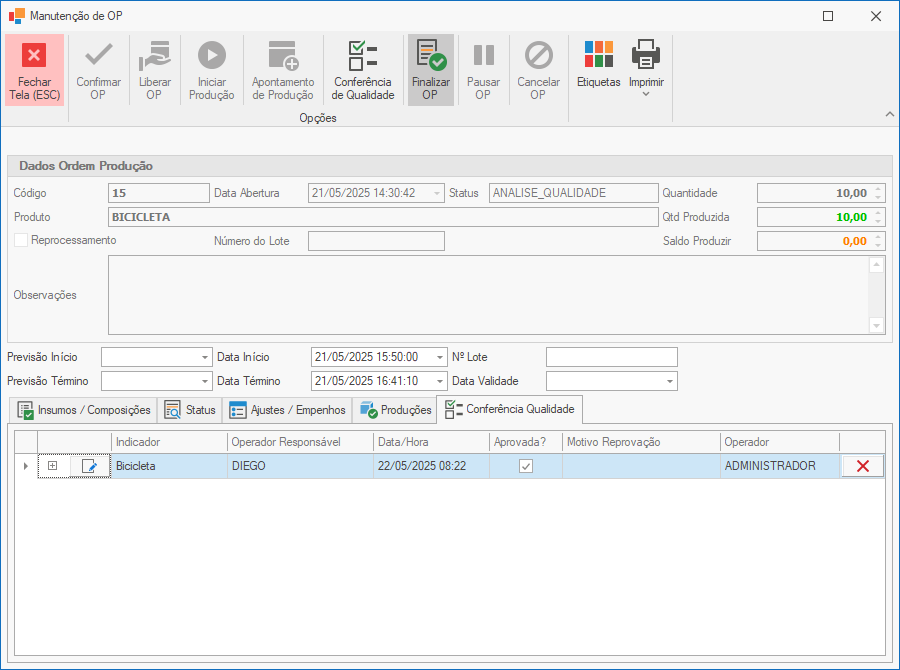

Conferência de Qualidade

Após a finalização do apontamento da produção, a próxima etapa no ciclo da Ordem de Produção (OP) é a Conferência de Qualidade. Esta etapa tem como objetivo validar se o produto final atende aos critérios definidos para liberação, garantindo a integridade, funcionalidade e apresentação adequada do item produzido.

📋 Tela de Conferência

Na tela de conferência, o responsável deve preencher os seguintes campos:

-

Indicador de Qualidade: Produto que está sendo inspecionado (exemplo: Bicicleta).

-

Responsável: Nome do colaborador que realiza a inspeção.

✅ Parâmetros Avaliados

A conferência é realizada com base em parâmetros previamente definidos, conforme o exemplo abaixo.

Cada parâmetro possui um Valor de Referência esperado, e o resultado real da conferência é informado pelo inspetor.

🟩 Resultado Final

Após preencher os campos de conferência:

-

O inspetor deve marcar a opção "Conferência Aprovada" caso todos os parâmetros estejam conformes.

-

Clicar em Salvar (F5) para registrar a inspeção.

Caso algum item esteja fora do padrão, a conferência pode ser reprovada, e a OP deverá passar por reparo ou retrabalho antes de ser finalizada.

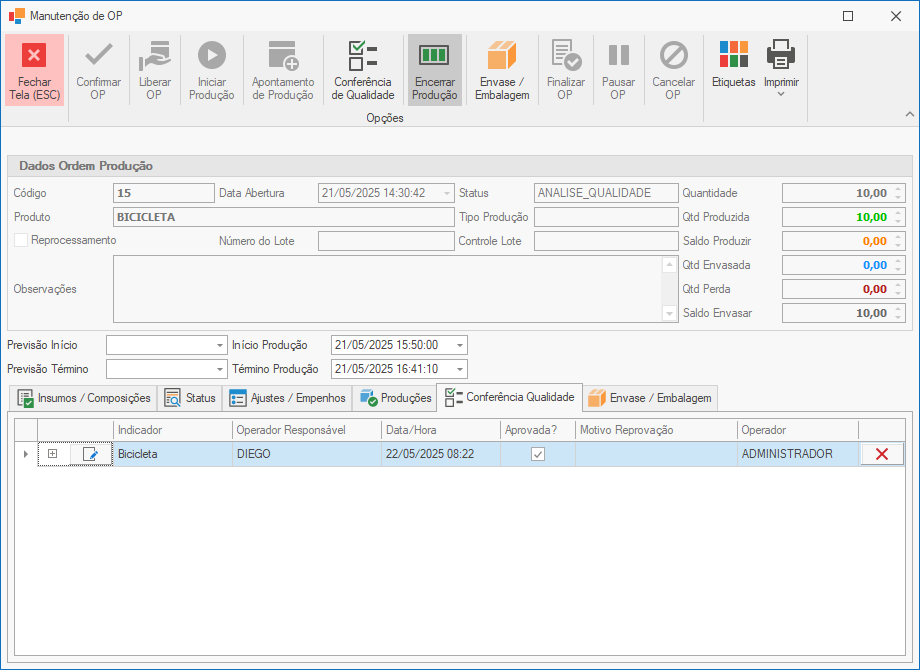

Impressão do Certificado de Qualidade

O Certificado de Qualidade é um documento oficial emitido pelo sistema a partir da OP, confirmando que os produtos fabricados passaram pelos critérios de inspeção e foram aprovados conforme os padrões estabelecidos.

🧾 Finalidade do Certificado

-

Atestar que os produtos foram inspecionados e aprovados pela área de Qualidade.

-

Fornecer um documento formal que pode acompanhar o produto ao cliente final.

-

Servir como registro interno de conformidade com data, operador e lote.

-

Utilizado em auditorias e rastreabilidade de produção.

🖨️ Como emitir o certificado

-

Acesse a OP que está em fase de ANÁLISE_QUALIDADE ou já Finalizada.

-

Certifique-se de que a inspeção foi realizada e aprovada.

-

Clique no botão "Imprimir" no menu da OP.

-

Selecione a opção "Certificado de Qualidade".

- O certificado será gerado na tela para impressão, ou para salvar o PDF.

Encerramento da Produção

Após a realização do apontamento de produção e a conferência de qualidade aprovada, a OP está pronta para ser encerrada. Esta ação altera o status da OP, impedindo novas alterações.

📌 Quando Finalizar

A OP deve ser finalizada quando:

-

A quantidade produzida for igual à quantidade planejada, ou se houver uma produção parcial.

-

A conferência de qualidade estiver aprovada.

-

Todos os registros de produção e movimentações estejam completos.

🖱️ Ação do Operador

Na tela de Manutenção de OP, o operador deve clicar no botão:

🟢 "Encerrar Produção"

Essa ação:

-

Muda o status da OP para

"ENCERRADA_TOTAL"ou"ENCERRADA_PARCIAL"conforme cada caso. -

Impede novas edições de produção e conferência.

-

Permite a impressão das Etiquetas da Produção, para colagem nas embalagens dos itens.

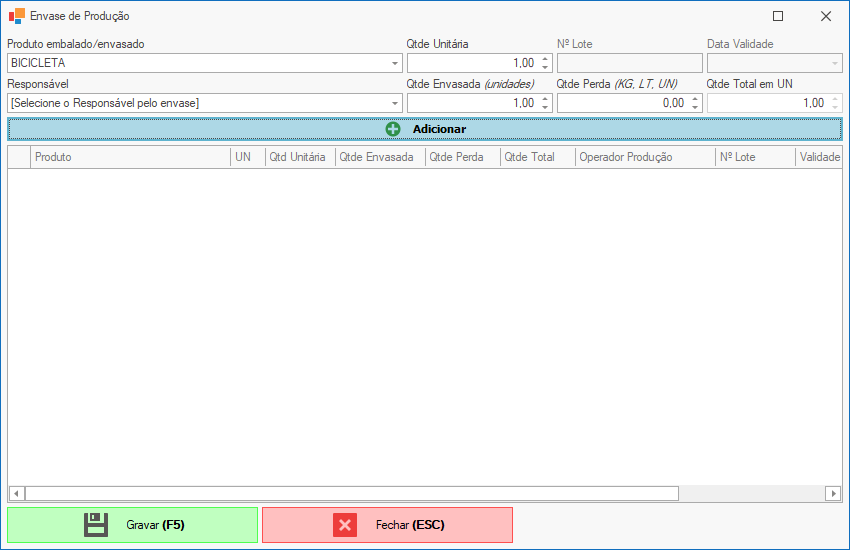

Envase de Produção

O processo de envase/embalagem permite o registro detalhado da conversão do produto produzido em unidades embaladas específicas, controlando quantidades, lotes, perdas e responsáveis pelo envase.

🎯 Objetivo

Registrar o fracionamento ou envase do produto final para:

-

Rastrear a quantidade efetivamente embalada.

-

Identificar o tipo de embalagem utilizada (ex: galão, saco, frasco).

-

Registrar perdas ocorridas durante o envase.

-

Atribuir corretamente o número de lote, conforme configuração da OP.

🧴 Exemplo prático

Produto da OP: Detergente líquido

Unidade produzida: 100 litros

Envase: Galões de 5 litros

Nesse cenário, o operador poderá registrar 20 unidades de galão de 5L, selecionando o produto “Galão de Detergente 5L” como item envasado, com a quantidade de 20 unidades.

🖥️ Tela de Envase

A interface permite os seguintes preenchimentos:

| Campo | Descrição |

|---|---|

| Produto embalado/envasado | Produto derivado da OP, com embalagem diferente. |

| Qtde por Unid/Embalagem | Quantidade contida em cada unidade (ex: 5 litros por galão). |

| Qtde Envasada (unidades) | Quantidade total de unidades embaladas. |

| Qtde Perda | Volume ou quantidade perdida durante o envase. |

| Responsável | Operador que realizou o envase. |

| Data Validade | (Opcional) Usado para produtos perecíveis. |

| Nº do Lote | Definido conforme regra de controle da OP (ver abaixo). |

📦 Controle de Lotes no Envase

O sistema possui três opções de rastreamento de lote na OP:

| Configuração da OP | Efeito na tela de envase |

|---|---|

| Controle de Lote pela OP | Todos os registros de envase herdam automaticamente o lote da OP. |

| Controle de Lote pelo Envase | O operador informa o lote manualmente em cada registro de envase, ou configura um padrão para geração de lote automático. |

| Controle de Lote pelo Apontamento | Realizado pelo processo de apontamento da Produção, neste caso o processo de envase não fará nenhum tipo de controle. |

💡 Vantagens do Processo de Envase

-

Permite que um produto em litros, kg ou unidade aberta seja convertido em embalagens prontas para venda.

-

Controla perdas de maneira separada da produção.

-

Facilita a rastreabilidade por embalagem e a organização do estoque.

-

Suporte a produtos com data de validade e múltiplos formatos de embalagem.

Se o Produto possui o Controle de Lotes habilitado, o padrão para geração está configurado, e na OP está definido para realizar o controle pelo Envase, deixe o campo do Nº do Lote em branco, para que o sistema realize a geração automática na inclusão do registro de envasamento/embalagem.

Finalização da Ordem de Produção

Após a realização do apontamento de produção, conferência de qualidade aprovada, e envase a OP está pronta para ser fianlizada. Esta ação altera o status da OP, impedindo novas alterações.

📌 Quando Finalizar

A OP deve ser finalizada quando:

-

Os lançamentos dos apontamentos de produção tiverem sido finalizados.

-

A conferência de qualidade estiver aprovada.

- O processo de envase estiver finalizado, caso utilize este controle.

-

Todos os registros de produção e movimentações estejam completos.

🖱️ Ação do Operador

Na tela de Manutenção de OP, o operador deve clicar no botão:

🟢 "Finalizar OP"

Essa ação:

-

Muda o status da OP para

"FINALIZADA". -

Impede todas as edições da tela, como produção, conferência e envase.

Geração de Etiquetas

A emissão de etiquetas para colagem nos produtos ou embalagens, poderá ser realizado conforme o tipo de Controle definido na abertura da OP, se pelo Apontamento ou pelo Envase. Esse processo garante que cada item finalizado esteja devidamente identificado para expedição, estoque ou transporte.

✅ Procedimento

-

Preencha o peso da embalagem (caso o produto final seja pesado individualmente).

-

Informe a quantidade de etiquetas necessárias. Uma etiqueta por unidade ou por embalagem, conforme o processo da empresa.

-

Clique em "Gerar Etiquetas (F5)".

O sistema irá:

-

Gerar as etiquetas com dados da OP (esta etiqueta poderá ser customizada conforme sua necessidade, informações, tamanho, etc).

-

Abrir a visualização para impressão, ou enviar direto para a impressora padrão.

Monitoramento de OPs

A tela de monitoramento de Ordens de Produção (OPs) é uma interface destinada ao acompanhamento do status das OPs registradas no sistema. Ela permite uma visão clara e segmentada das ordens conforme o estágio de produção, oferecendo também filtros avançados para facilitar a localização de ordens específicas.

Nesta tela, é possível localizar uma Ordem de Produção (OP) utilizando diversos filtros, como o número da OP, produto específico, período de abertura, previsão de início e término, entre outros critérios. Além disso, a interface permite a reorganização das OPs por meio de arraste (drag and drop), possibilitando ajustar a sequência conforme a prioridade ou preferência do usuário, bastando arrastar os cartões para cima ou para baixo na lista.

Etiquetas de Categorização

O sistema disponibiliza um recurso para atribuição de etiquetas personalizadas às Ordens de Produção. Essas etiquetas funcionam como marcadores visuais que facilitam o entendimento rápido do status, prioridade ou situação de cada OP dentro do processo produtivo ou logístico.

📌 Objetivo das Etiquetas

-

Identificar rapidamente o status atual da OP (ex: Em Conferência, Pronto para Faturar).

-

Organizar visualmente a fila de produção ou expedição.

-

Agrupar ordens de produção por fases, pendências ou necessidades específicas.

-

Facilitar a comunicação entre setores, como Produção, Qualidade e Logística.

Cancelamento da Ordem de Produção

O cancelamento de uma OP é uma ação irreversível utilizada em casos onde a produção não será concluída, seja por erro operacional, falta de insumos, mudança de planejamento ou outras razões justificáveis.

📌 Quando é possível cancelar uma OP?

O cancelamento pode ser realizado somente enquanto a produção não estiver finalizada, ou seja, nas primeiras etapas do ciclo da OP.

🔁 O que acontece ao cancelar uma OP?

Ao cancelar uma ordem de produção, o sistema executa os seguintes passos automaticamente:

-

🔄 Estorno dos insumos utilizados

-

Todos os insumos previamente baixados são retornados ao estoque.

-

O movimento de consumo é anulado ou revertido.

-

-

🛑 Mudança do status da OP

-

O status da ordem é alterado para

CANCELADA.

-

-

🔒 Bloqueio da OP

-

A OP cancelada não pode mais ser:

-

Editada

-

Reaberta

-

Utilizada em apontamentos, relatórios de produção ou emissão de etiquetas.

-

-

-

🧾 Registro histórico

-

O sistema armazena data/hora e usuário responsável pelo cancelamento.

-

Deverá ser informado o motivo do cancelamento, para fins de registro e consultas.

-